جوش احتراقی یا جوش کدولد (CAD WELD) نوعی جوش میباشد که برای جوشکاری سیم، لوله، صفحه و میلههای مسی به یکدیگر میباشد که تجهیزات آن به سادگی قابل حمل میباشد. نحوه کدولد کردن بر اساس استاندارد IPS-C-TP-820 انجام میشود.

تجهیزات جوش کدولد شامل اجزای زیر میباشند: ترکیبات پودر کدول برای هر برند متفاوت است و این تفاوت کیفیت جوش آنها را متمایز میکند ولی ترکیبات اصلی آن مخلوطی از پودر آلومینیوم و اکسید مس است. وزن پودر با توجه به سایز و نوع سازه انتخاب میگردد.

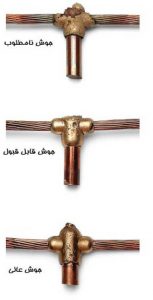

- قالب گرافیتی کدولد که با توجه به نوع اتصال و سایز کابل انتخاب میشود. با یک قالب بهطور معمول میتوان ۷۰ تا ۱۰۰ جوش انجام داد.

- چاشنی انفجار که شامل مقداری گوگرد بوده و برای ایجاد دمای لازم برای ایجاد گرمای لازم برای احتراق به کار رفته و روی پودر کدولد ریخته میشود.

- تفنگ احتراق به منظور محترق کردن چاشنی انفجار

- کیت تمیز کننده که برای تمیز کردن قالب گرافیتی از مواد ناشی از ذوب استفاده میشود.

مراحل جوشکاری ترمیت

- دو قطعه فلزی که به یکدیگر جوش داده خواهد شد، به درستی تمیز و لبه آن آماده شده میشود.

- سپس موم به داخل مفصل ریخته به طوری که یک الگوی موم تشکیل شدهاست که در آن جوش به دست آمده باشد.

- جعبه قالب ریزی و سازه در اطراف شن و ماسه نگه داشته میشود و در اطراف الگوی موم بستهبندی شده، ریختن حوضه، مخروطی و سحر و gating سیستم لازم با دقت بالا انجام میگیرد.

- موم از طریق منفذ ایجاد شده که برای استفاده پیش گرم مفصل ذوب شدهاست، برای جوشکاری آماده میشود.

- ترمیت مخلوط را در یک بوته قرار میدهیم که از مواد نسوز درست شدهاست که میتواند در حرارت بالا و فشار زیاد، تولید شده در طی واکنش شیمیایی مقاومت داشته باشد.

- جرقه زن (بهطور معمول پراکسید باریم یا منیزیم) است که در بالای مخلوط قرار داده شدهاست و با یک میله قرمز فلز داغ یا روبان منیزیم روشن شدهاست.

- واکنش تقریباً حدود ۳۰ ثانیه طول میکشد و به آهن مذاب فوقالعاده گرم داخل حفره قالب آماده در اطراف قسمت جوش اجازه جریان داده میشود.

- اتصال جوش سرد به آرامی صورت میگیرد.

- باز کردن قالب پس از سرد شدن مذاب حاصل از واکنش

- تمیزکردن و پرداخت کردن سطح قطعات و اتصال[۴]

جوشکاری ترمیت در ریل

کاربرد جوشکاری ترمیت

- جوشکاری خطوط ریلی

- جوش برای صفحههای ضخیم و لولههای جدار ضخیم

- جوش و تعمیر میل لنگهای شکسته

- جوش و تعمیر شاسی ماشینها

- جوش و اتصال قطعات ریختهگری شده که بخاطرطول بلند و بزرگ بودن نمیتوانند در یک مرحله قالبگیری و ریختگری شوند.

- برای جوش کابلهای از جنس مس

- برای جوش و اتصال میلگردهای تقویت کننده بتن در سازهها ساختمانی به یکدیگر[۳]

مزایا و محدودیتهای جوشکاری ترمیت

مزایا:

- در قطعات کوچک، پیشگرم کردن لازم نیست.

- مذاب اولیه نقش گرمکننده و شستشو دهنده را بازی میکند.

- سیستمهای تأمین انرژی (ماند مولد برق و …) برای جوشکاری نیاز ندارد و پودر و قالبها را در هر مکانی میتوان استفاده کرد.

- امکان اتصال قطعات بزرگ نیز با این جوش ممکن است.

محدودیتها:

- جوش ممکن است گاز (هیدروژن) و آلودگیهای سرباره داشته باشد.

- درجه حرارت بالای فرایند ممکن است موجب تغییر در ساختار دانه در منطقه جوش شود.

- فقط قطعات آهنی (فولاد، کروم، نیکل) امکان جوش داده میباشد.

- نرخ جوشکاری پایین است.[۲]