انواع الکترودها

اکنون که تأثیر عوامل مختلف بر مقاومت چاه ارت شرح داده شد، به تشریح رایجترین انواع الکترودها میپردازیم:

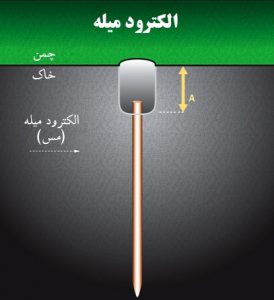

1- الکترود میلهای

این نوع الکترود به دو دسته تقسیم میشود:

الف) الکترود میلهای نوع اول

این الکترود معمولاً یک میلهی فولادی نوکتیز است که بدنهی آن گالوانیزه شده و یا آن را با لایهای از مس (کاپر باند) پوشاندهاند تا دوام آن در زیر خاک افزایش یافته و از پوسیده شدن سریع آن جلوگیری شود. برای نصب این الکترود نیازی به حفر چاه نیست و آن را در زمین دست نخورده به طور عمودی میکوبند. ساختار آن نیز برای کوبیدن طرح شده است. مغز فولادی آن سخت و محکم بوده و با وارد شدن ضربه، در خاک فرو میرود. انتهای سخت میله نیز قادر به تحمل ضربههای چکش است. گاهی نیز یک قطعهی فولادی بسیار سخت را به انتهای میله متصل میکنند تا از تغییر فرم آن در اثر ضربههای چکش جلوگیری شود. نوک میله را نیز برای فرورفتن بهتر، تیز کردهاند و یا یک قطعه فولادی نوک تیز و سخت به سر آن متصل نمودهاند.

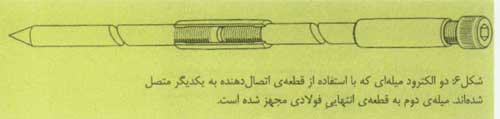

طول این میلهها حدود5/1 تا 3 متر است. میلههای بلندتر ممکن است به هنگام کوبیده شدن در زمینهای سخت، کج شوند. گاهی این میلهها را طوری میسازند که بتوان پس از کوبیدن یک میله، به کمک یک قطعهی واسطه، میلهی دوم را به ته آن متصل کرد و کوبیدن را ادامه داد. سپس میلهی سوم را به همان روش به ته میلهی دوم متصل و این عمل را تکرار میکنند. به این ترتیب، با اتصال میلههای متعدد میتوان الکترود بلندتری به دست آورد و آن را بدون کج شدن تا عمق بیشتری در زمین فرو کرد. منتها این اشکال وجود دارد که همین قطعات واسطه که ساختار آنها شبیه پیچ و مهره است، اغلب تحمل ضربههای لازم برای فروکردن میله در زمینهای بسیار سخت را ندارند و در اثر ضربه ممکن است لق شده و اتصال میان میلهها دچار اشکال شود. از این رو الکترود میلهای نوع اول بیشتر مناسب کوبیدن در خاکهای نرم یا در زمینهاییست که رطوبت در نزدیکی سطح آن قرار دارد. کوبیدن این الکترود در زمینهای سخت، حتی در همان عمق کم نیز خالی از دردسر نیست.

مهمترین حسن این نوع الکترود، آسانی اجرا و ارزان بودن آن است. زیرا هزینهی حفر چاه و خرید الکترولیت را ندارد و قیمت آن هم ارزان است؛ اما اساساً مقاومت بیشتری نسبت به الکترود صفحهای دارد. از همین رو، برای حصول مقاومت کم باید چند عدد از آنها را نصب و به همدیگر متصل کرد، که با توجه به لزوم رعایت فاصلهی مجاز میان الکترودها، به زمینی بزرگ نیاز است. بنابراین، به دست آوردن مقاومت کم در یک زمین کوچک به کمک این نوع الکترود، مشکل است. ضمن آن که افزایش بیش از حد تعداد الکترودها میتواند هزینهی تهیهی سیم و ترانشهکنی مورد نیاز برای ارتباط دادن آنها و نیز هزینهی اتصال سیمهای ارتباطی به الکترودها را افزایش داده و مزیت اقتصادی استفاده از این نوع الکترود را از بین ببرد.

این میلهها در طولهای از5/1 تا 3 متر و قطرهای 16، 20 و 25 میلیمتر ساخته میشوند. قطر میله تأثیر چندانی در مقاومت ارت حاصل از آن ندارد و با افزایش قطر، صرفاً استحکام مکانیکی میله افزایش مییابد و میتوان آن را برای زمینهای سختتر به کار بُرد.

این میلهها باید مشخصههای زیر را دارا باشند:

- 1- ضخامت لایهی گالوانیزه نباید کمتر از 70 میکرون باشد. چون ایجاد لایهای با قطر 70 میکرون با روش گالوانیزاسیون سرد امکانپذیر نیست، حتماً باید از روش گالوانیزاسیون گرم استفاده شود.

- 2- ضخامت میلهی فولادی نباید کمتر از 16 میلیمتر باشد

- 3-سطح مقطع روکش مسی نباید کمتر از 20 درصد سطح مقطع مغز فولادی باشد

- 4- حداقل خلوص مس مورد استفاده برابر 99/9 درصد باشد

- 5- لایهی مسی باید به روش جوش مولکولی (آبکاری الکتریکی) روی بدنهی میله قرار گیرد. در بازار اغلب میلههای ارزان قیمتی به فروش میرسد که با فروکردن یک میلهی فولادی درون یک لولهی مسی هم اندازه با آن ساخته شدهاند. این الکترودها دارای عیوب زیر میباشند و به کارگیری آنها توصیه نمیشود.

انواع الکترودها - عیب یکم: در اثر وجود فواصل ذرهبینی میان روکش مسی و مغز فولادی، رطوبت و املاح خاک به این فواصل نفوذ کرده و پیل الکتریکی تشکیل میدهند که موجب خوردگی سریع میله میگردد.

- عیب دوم: به علت یکپارچه نبودن روکش مسی و مغز فولادی آن، در موقع کوبیدن میله ممکن است روکش مسی جدا شده و همراه میله در خاک فرو نرود.

- عیب سوم: هنگام ساخت این الکترودها، میلهی فولادی تا دمای زیادی داغ میشود و این موضوع میتواند بر روی خواص متالورژیک میله تأثیر گذاشته و از استحکام آن بکاهد و در نتیجه گاه شاهد کج شدن الکترود در هنگام کوبیدن آن خواهیم بود.

شایان ذکر است که رعایت نشدن نکات فوق موجب پوسیدگی سریع و زودتر از موعد الکترود خواهد شد.

ب) الکترود میلهای نوع دوم

نوع دوم الکترود میلهای برای نصب در چاههای کنده شده با دستگاه حفاری به کار میرود. این نوع الکترود را در چاه قرار داده و اطرافش را با الکترولیتی مناسب (مثلاً دوغاب بنتونیت) پُر میکنند که در این حالت نیازی به میلهای محکم با مشخصات نوع اول نیست و به جای آن میتوان از سیم یا تسمهی مسی یا گالوانیزه و یا حتی از لولهی گالوانیزه آب نیز استفاده کرد. (استفاده از این نوع الکترود در چاههای کنده شده با دست، به علت زیاد بودن عرض چاه و نیاز به مقدار زیاد الکترولیت توصیه نمیشود.) مهمترین حُسن این روش آن است که بر خلاف روش نخست میتوان با عمیقتر کردن چاه، الکترود را تا عمق دلخواه در زمین وارد کرد و مقاومت آن هم به دلیل عمق بیشتر و استفاده از الکترولیت، کمتر از روش نخست میباشد. در عوض، هزینههای حفر چاه و خرید الکترولیت به سایر هزینهها افزوده میشود.

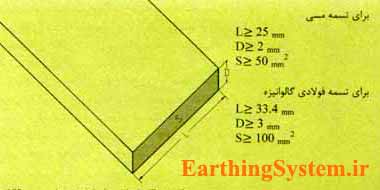

مشخصات مهمی که این الکترودها باید داشته باشند، عبارتاند از:

- 1- حداقل ضخامت تسمهی مسی 2 میلیمتر و حداقل سطح مقطع آن 50 میلیمتر مربع باشد.

- 2- حداقل سطح مقطع سیم مسی چند مفتولی 35 میلیمتر مربع و حداقل قطر هر مفتول آن 8/1 میلیمتر باشد.

- 3- حداقل خلوص مس مورد استفاده برابر 99/9 درصد باشد

- 4- حداقل ضخامت تسمهی فولادی (گالوانیزه) 3 میلیمتر و حداقل سطح مقطع آن 100 میلی متر مربع باشد.

- 5-ضخامت لایهی گالوانیزه نباید کمتر از 70 میلیمتر باشد. استفاده از گالوانیزاسیون گرم برای این نوع الکترود نیز اجباریست.

- 6-قطر لولهی گالوانیزه نباید کمتر از یک اینچ باشد. دوباره تأکید میشود که رعایت نشدن نکات فوق، موجب پوسیدگی سریع و زودتر از موعد الکترود خواهد شد.

الکترود صفحهی مسی

این الکترود یک صفحهی مسی مربع شکل است که در موقع نصب، آن را به طور عمودی در چاه قرار داده و در میان الکترولیت مناسبی دفن میکنند. در بین الکترودهای مختلف، گرانترین نوع محسوب میشود. زیرا وزن مس مورد نیاز برای ساخت آن بیش از سایر الکترودهاست و همچنین نیاز به حفر چاه و مقدار بیشتری الکترولیت دارد. در عوض مقاومت کمتری ایجاد میکند و از این راه تعداد چاه مورد نیاز برای رسیدن به یک مقاومت معین را کاهش میدهد؛ که این خود، موجب صرفهجویی در هزینههای حفر چاه و تأمین سیمهای ارتباطی میان چاهها و اتصال آنها به الکترودها و ترانشهکنیهای مورد نیاز میشود، از این رو، بسته به مشخصات زمین، در بعضی موارد اقتصادیتر از الکترودهای میلهای خواهد بود. از سوی دیگر، در زمینهای کوچک که امکان حفر چاههای متعدد وجود ندارد و با توجه به این که مقاومت سامانهی احداث شده نباید از حد معینی بیشتر باشد، ممکن است تنها راه احداث سامانهی اتصال زمین، استفاده از این نوع الکترود باشد.

مشخصاتی که لازم است این الکترود داشته باشد، به شرح زیر است:

- 1- طول و عرض آن، حداقل cm50×50 باشد.

- 2- قطر آن از 2 میلیمتر کمتر نباشد.

- 3- خلوص مس مورد استفاده حداقل برابر 99/9 درصد باشد.

توجه شود که رعایت نشدن نکتهی ردیف 1 موجب افزایش مقاومت چاه شده و بیتوجهی به ردیفهای 2 و 3 موجب پوسیدگی سریع و زودتر از موعد الکترود خواهد شد. متأسفانه در حال حاضر، صفحات مسی آلیاژی که مناسب استفاده در زیر خاک نمیباشند، به طور وسیعی مورد استفاده قرار میگیرند. همچنین صفحات فولادی پوشیده شده با مس را فقط به شرطی میتوان به جای صفحهی مسی به کار بُرد که ضخامت لایهی مس روی آن از حداقلهای لازم، کمتر نباشد.

هادی یا سیم ارت

پس از شرح انواع الکترود، اینک به بیان جزئیات مهم در انتخاب و استفاده از هادی ارت میپردازیم. نخست هادیهای ارت را از نظر محل استفاده به دو دسته تقسیم میکنیم:

دستهی اول: هادیهایی که در زیر زمین و در تماس با خاک قرار میگیرند.

دستهی دوم: هادیهایی که روی زمین قرار گرفته و با خاک تماس ندارند.

این طریقهی دستهبندی از آن روست که انتخاب جنس هادی ارت و همچنین منظور کردن روکش و عایق برای آن، به محل استفاده بستگی دارد. چون در این نوشته توجه خود را بر آن قسمت از شبکهی ارت که در زیر خاک قرار گرفته، معطوف نمودهایم، صرفاً به بررسی مسائل دستهی اول میپردازیم: نخست این که هادی ارت در زیر خاک نیاز به روکش نداشته و لخت بودن آن موجب تماس بیشتر با خاک و کاهش مقاومت کلی شبکهی ارت میشود، و دیگر این که در زیر خاک به علت دخالت عوامل خورنده از قبیل رطوبت و املاح خاک، عمر هادی ارت کوتاه شده و زودتر از بین خواهد رفت. مسألهی خوردگی به ویژه در هنگام تشکیل پیلهای گالوانیک بسیار جدی و خطرناک میشود. در این وضعیت، در اندک زمانی هادی ارت نابود خواهد شد. (بررسی دقیق چگونگی تشکیل پیل و عوامل مؤثر در سرعت تخریبهای ناشی از آن نیاز به مبحثی جداگانه داشته و در این مقاله نمیگنجد)

هادی ارت میتواند به صورت سیم یا تسمه بوده و از جنس مس یا فولاد گالوانیزه ساخته شود. مشخصات ذکر شده در ردیفهای 1 تا 5 الکترود میلهای نوع دوم در مورد این هادیها نیز صدق میکند. بدیهیست هادی و الکترود ارت میباید هم جنس باشند تا از تشکیل پیل و گالوانیک و خوردگیهای ناشی از آن جلوگیری شود. شایان ذکر است که متأسفانه در حال حاضر سیمهای مس آلیاژی که در اصل برای استفاده در خطوط هوایی برق ساخته شدهاند، به جای سیم مسی خالص در چاههای ارت به کار بُرده میشوند که این عمل اشتباه، دوام هادی ارت را تحت تأثیر قرار داده و از عمر آن میکاهد.

روشهاي اجرا با انواع الكترودها

پيش از اين گفته شد كه مقاومت ويژهي خاكهاي اطراف و نزديك الكترود نقش مهمي در تعيين مقاومت چاه بازي ميكند از طرف ديگر ديديم كه خاكهاي دستي و نامتراكم ميتواند موجب افزايش شديد مقاومت چاه شود. پس به اين نتيجه ميرسيم كه بايد زير، بالا و دور تا دور الكترود را با مادهاي مانند بنتونيت كه هر دو خاصيت مقاومت ذاتي كم و فشردگي را داراست، پُر كنيم؛ به نحوي كه اين ماده تمام فضاي موجود ميان الكترود با ديواره و كف چاه را پُر كند و در مورد الكترود صفحهاي، روي الكترود را نيز بپوشاند. متأسفانه ديده ميشود كه برخي مجريان به اين نكات مهم بيتوجهي نموده و وجود يك لايهي بنتونيت در اطراف الكترود را كافي ميدانند و پس از آن كه اين لايه را با روشهاي مختلفي دور الكترود ايجاد نمودند، فاصلهي باقي مانده تا ديوارهي چاه را با خاك معمولي يا خاك كشاورزي يا از اين قبيل، پُر ميكنند و به اين ترتيب با ايجاد يك لايهي واسطهي نه چندان مرغوب بين لايهي بنتونيت و ديوارهي چاه بخش قابل توجهي از نتيجه را از دست ميدهند. شايسته است هنگام اجراي چاه، سطح الكترود ارت را از نظر عاري بودن از آلودگيهايي از قبيل لكههاي رنگ يا چربي و يا لايههاي اكسيدشده، سولفاته شده و غيره بررسي نماييم. اين مواد سطح الكترود را عايق كرده و از تماس مؤثر آن با خاك جلوگيري مينمايند و ميتوانند تأثير نامطلوبي بر ميزان مقاومت چاه ارت بگذارند. لازم به ذكر است كه به ازاي هر ليتر از فضايي كه بايد پُر شود، به حدود يك كيلوگرم بنتونيت نيازمنديم و مقدار آب لازم نيز تقريباً 3 ليتر در ازاي هر كيلوگرم بنتونيت است.

در اين جا به شرح جزئيات اجراي صحيح چاه با استفاده از انواع الكترودها پرداخته ميشود:

الف) كوبيدن الكترود ميلهاي نوع اول در سطح خاك

معمولاً خاك سطح زمين در فصول گرم سال، خشك و در زمستان يخ زده است. از اين رو، تأثير مثبتي در كاهش مقاومت چاه ندارد. همچنين، به منظور حفظ خود الكترود و نقطهي اتصال سيم به آن بايد انتهاي ميله در عمق مناسبي پايينتر از سطح خاك قرار گيرد. بنابراين، پيش از كوبيدن الكترود ميبايد گودالي كه عمق آن بستگي به شرايط اقليمي محل دارد (معمولاً حدود يك متر) ايجاد كرد و سپس الكترود را در كف گودال مزبور كوبيد. با اين كار، عمق نفوذ الكترود هم بيشتر ميشود. در صورت نياز، در همين گودال ميتوان چاهك بازرسي را نيز احداث نمود. همچنين، در زمينهاي سخت ميتوان پس از كندن گودال، آن را پُر از آب كرد و روز بعد اقدام به كوبيدن الكترود كرد. اين كار موجب نفوذ رطوبت به درون خاك و نرمتر شدن آن و در نتيجه كوبيدن راحتتر الكترود ميشود.

ب) كوبيدن الكترود ميلهاي نوع اول در كف چاه

در اين روش، چاهي با عمق مناسب حفر نموده و الكترود را در كف آن ميكوبيم. به طوري که بخشي از طول الکترود بالاتر از کف چاه بماند. اكنون سيم را با استفاده از جوش كدولد به الكترود متصل نموده و سپس مطابق شكل مقداري آب در چاه ريخته و بنتونيت را به تدريج اضافه ميكنيم. دانههاي بنتونيت بايد درون آب غرق شوند. ريختن آب و افزودن بنتونيت آن قدر ادامه مييابد كه الكترود كاملاً با دوغاب بنتونيت پوشيده شود. مابقي چاه با خاك سرندشده پُر ميشود. در اين روش با عميقتر كردن چاه ميتوان الكترود را تا عمق دلخواه در زمين فرو كرد.

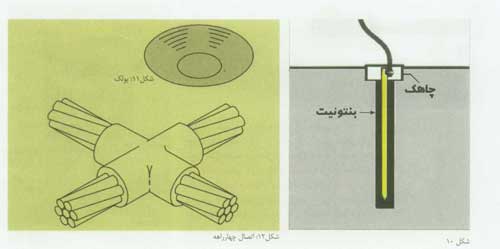

ج) اجراي الكترود ميلهاي نوع دوم در چاه

همان گونه كه گفته شد، اين نوع الكترود را نميتوان كوبيد، بلكه آن را در يك چاه كنده شده با دستگاه حفاري قرار ميدهند و اطراف آن را با الكتروليتي مناسب مانند بنتونيت پُر ميكنند. اين چاهها داراي قطر بسيار كمي مثلاً حدود 10 تا 15 سانتيمتر هستند و براي پر كردن آنها بايد از بنتونيت ريزدانه استفاده شود. زيرا دانههاي درشت به ويژه به علت قطر كم چاه، مشكلاتي ايجاد ميكنند. الكترود را در چاه طوري آويزان ميكنيم كه نوك آن چند سانتيمتر بالاتر از كف قرار گيرد. اكنون مقداري آب در چاه ريخته و بنتونيت ريزدانه را به تدريج ميافزاييم. ريختن آب و بنتونيت به طور هم زمان يا به تناوب، آن قدر ادامه مييابد تا ارتفاع آن به حد كافي برسد.

در حقيقت بايد از كف تا جايي كه خاك آن نمناك است و يا بهتر از آن، تا نزديكي سطح زمين با بنتونيت پُر شود.

در صورتي كه بنتونيت موجود، پودري و نرم باشد، نبايد آن را روي سطح آب داخل چاه ريخت و لازم است يك بشكه يا سطل مناسب تهيه كرد و آب و پودر موجود را در آن مخلوط نمود تا به صورت دوغابي يكنواخت در آيد. سپس الكترود را مانند قبل آويزان نموده و چاه را تا ارتفاع لازم با دوغاب آماده شده پُر ميكنيم.

توجه شود كه مقدار آب موجود در دوغاب بايد طوري تنظيم شود كه دوغاب ساخته شده به اندازهي كافي نرم و روان باشد و زوايا و گوشههاي چاه را به خوبي پُر كند؛ ولي شُل بودن زياده از حدِ آن نيز باعث ميشود كه حجم دوغاب افزايش يابد، و چون رطوبت بيش از حد چنين دوغابي ماندگار نيست، پس از زماني كوتاه و با از دست رفتن رطوبت اضافه، شاهد كاهش يافتن حجم الكتروليت و در نتيجه ترك خوردن تودهي بنتونيت و سرانجام افزايش مقاومت چاه خواهيم بود. اين موضوع كليست و بايد در تمامي روشهاي مختلف اجراي چاه ارت مورد توجه قرار گيرد.

د) اجراي الكترود صفحهاي به طور عمودي

براي اين كار، نخست 150 ليتر آب در كف چاه ريخته و بعد حدود 50 كيلوگرم بنتونيت، به تدريج روي سطح آب ميريزيم. اين كار طوري انجام ميگيرد كه در پايان، آب تنها و يا بنتونيت خشك و بي آب روي سطح باقي نماند. سپس حدود 10 دقيقه صبر ميكنيم تا بنتونيت خود را بگيرد. در اين فرصت ميتوانيم صفحهي مسي را به سيم ارت متصل كنيم. اكنون صفحهي مسي را به كمك سيم متصل به آن به درون چاه ميفرستيم تا در وسط چاه به طور عمودي روي لايهي بنتونيت بايستد. مهم است كه لايهي بنتونيت در فرصت داده شده آن قدر سفت شده باشد كه صفحهي مسي در آن فرو نرود. به هر حال، اگر به علت شُل بودن مخلوط ريخته شده و علي رغم صبر كافي، هنوز هم صفحه در لايه اجرا شده فرو ميرود، ميبايد مقدار كمي صبر كرد تا بنتونيت خشك جديد با جذب مقداري از رطوبت، سطح كار را سفت كند. پس از قرار گرفتن صفحه، آب و بنتونيت به طور همزمان يا به تناوب درون چاه ريخته ميشوند، به طوري كه دانههاي بنتونيت درون آب غرق شوند. اين كار آن قدر ادامه مييابد تا سطح بنتونيت حداقل به 5 سانتيمتري بالاي صفحه برسد. در اين مرحله بايد حداقل يك ساعت و بهتر از آن چند ساعت صبر كنيم تا دوغاب بنتونيت كاملاً خود را بگيرد. سپس ميتوانيم بقيهي چاه را با خاك سرندشده و نرم پُر كنيم. مهم است كه پيش از آغاز ريختن خاك، سطح لايهي بنتونيت آن قدر سفت شده باشد كه خاك ريخته شده از بالاي چاه درون بنتونيت فرو نرود. براي اين كار توصيه ميشود پس از آن كه آب موجود در چاه كاملاً جذب شد، مقداري بنتونيت خشك در حد يك لايهي نازك (حدود 2 تا 3 سانتيمتر) روي لايهي قبلي بريزيم تا پس از گذشت زمان كافي، سطح كار كاملاً قوام يابد. همچنين توصيه ميشود همراه خاك پُركننده، مقداري آب نيز به منظور نشست دادن و متراكم كردن آن اضافه شود.

در صورتي كه بنتونيت موجود پودري و نرم باشد، به همان شكلي كه قبلاً توضيح داده شد، در بيرون چاه آن را به صورت دوغاب يكنواختي در آورده و تا ارتفاع لازم در چاه ميريزيم.

معمولاً براي چاهي به قطر حدود 80 سانتيمتر و صفحهاي به ارتفاع 50 سانتيمتر، حدود 300 تا 350 كيلوگرم بنتونيت و 3 برابر آن آب لازم است.

ه) اجراي الكترود صفحهاي به طور افقي

براي اين كار، نخست 450 ليتر آب در كف چاه ريخته و سپس حدود 150 كيلوگرم بنتونيت، به تدريج روي سطح آب ميريزيم. اين كار طوري انجام ميگيرد كه در پايان، آب تنها و يا بنتونيت خشك و بي آب روي سطح باقي نماند. سعي شود سطح تودهي بنتونيت مسطح باشد. در غير اين صورت، بايد كسي داخل چاه شده و آن را تسطيح كند. سپس حدود 10 دقيقه صبر ميكنيم تا بنتونيت خود را بگيرد. در اين فرصت ميتوانيم صفحهي مسي را به سيم ارت متصل كنيم. مهم است كه لايهي بنتونيت در فرصت داده شده آن قدر سفت شده باشد كه صفحهي مسي در آن فرو نرود. اكنون حدود 10 ليتر آب و مقدار كمي بنتونيت (حدود 2 كيلوگرم) را در ظرفي مخلوط كرده و به صورت دوغابي يكنواخت و روان در ميآوريم و درون چاه ميريزيم و بعد صفحهي مسي را به كمك سيم ارت به درون چاه فرستاده و به طور افقي روي سطح دوغاب بنتونيت مينشانيم. ريختن دوغاب شُل و روان به اين دليل است كه الكتروليت به طور كامل با تمام سطح زيرين صفحه تماس پيدا كند و فضاي خالي باقي نماند. اشكالي ندارد كه صفحه در اين دوغاب سطحي فرو رود. مجدداً 450 ليتر آب درون چاه ريخته و به تدريج حدود 150 كيلوگرم بنتونيت اضافه ميشود (به طور كلي ريختن آب و بنتونيت به طور همزمان، يا به تناوب تفاوت ندارد). در اين مرحله ميبايد حداقل يك ساعت و بهتر از آن چند ساعت صبر كنيم تا بنتونيت كاملاً خود را بگيرد. در صورتي كه بنتونيت موجود پودري و نرم باشد، به همان شكلي كه قبلاً توضيح داده شد، بيرون چاه آن را به صورت دوغابي يكنواخت در آورده و تا ارتفاع لازم در چاه ميريزيم.

در پايان كار بقيهي چاه را به همان نحو و با در نظر گرفتن همان ملاحظاتي كه در مورد الكترود عمودي توضيح داده شد، پُر ميكنيم. بنتونيت لازم به قطر چاه بستگي دارد و مانند اجراي صفحهي عمودي براي چاهي به قطر 80 سانتيمتر و صفحهاي به ارتفاع 50 سانتيمتر، حدود 300 تا 350 كيلوگرم بنتونيت و 3 برابر آن آب لازم است.

اتصال هادي به الكترود ارت

محل اتصال سيم يا تسمه به الكترود ارت يكي از آسيبپذيرترين قسمتهاي چاه و نخستين قرباني خوردگي است و در عين حال يكي از اجزاي مهم چاه ارت است؛ به طوري كه بسياري از چاهها كارآيي خود را فقط به دليل پوسيده و جدا شدن تدريجي اين اتصال از دست دادهاند.

گرچه با استفاده از الكتروليتهاي ناخورنده مانند بنتونيت، عمر اتصال افزايش مييابد، براي تضمين عمر طولاني چاه لازم است اين اتصال نيز مورد توجه قرار گيرد. روشهاي به كار رفته براي اجراي آن عبارتاند از:

ـ جوش انفجاري

ـ كابلشو

ـ انواع كلمپ Clamp (بست)

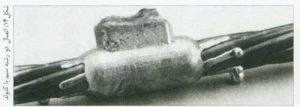

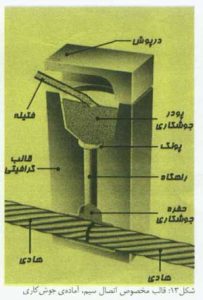

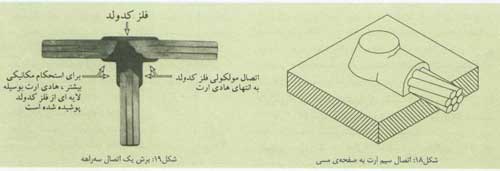

عمر اتصالاتي كه با كلمپ و يا كابلشو اجرا ميشوند، نسبتاً كوتاه است. زيرا رطوبت موجود در خاك كه داراي املاح زياديست، به فواصل ذرهبيني موجود بين الكترود و كلمپ يا كابلشو نفوذ كرده و باعث ايجاد خوردگي و نيز ايجاد تركيبات عايق در سطح تماس بين الكترود و كلمپ ميشود. بنابراين، اين نوع اتصالات براي استفاده در زير خاك توصيه نميشود. ولي در صورت استفاده از جوش انفجاري با چنين مشكلي مواجه نخواهيم شد. در اين نوع اتصال، طي يك فرآيند خاص ذرات مس در يك قالب مخصوص به صورت مذاب درآمده و بر روي محل تماس قطعات مورد جوشكاري ريخته ميشود. با اين كار لايهي سطحي قطعات مذكور ذوب شده و با مس مذاب ريخته شده، تودهاي يكپارچه را تشكيل ميدهد.

ويژگيهاي جوش انفجاري يا Cad Weld

جوش انفجاري يا كدولد نوع خاصي از جوشكاريست كه براي ايجاد اتصال الكتريكي بين چند قطعهي مسي يا بين قطعات مس و يك فلز ديگر مانند فولاد گالوانيزه يا فولاد معمولي طراحي شده و به كار ميرود.

اين نوع جوشكاري داراي ويژگيهاي زير است:

ـ يكپارچه شدن قطعات مورد اتصال (كه باعث ميشود در محل اتصال فاصلهاي براي نفوذ رطوبت باقي نماند).

ـ ضخامت زياد جوش.

ـ سطح تماس زياد.

ـ عدم تغيير قابل توجه بر خواص متالوژيك قطعات مورد اتصال.

ـ سرعت و سهولت در انجام عمليات جوشكاري.

ـ بينيازي از برق و ابزارهايي مانند پرس هيدروليك و دريل.

يكپارچه شدن قطعات مورد اتصال و ضخامت زياد جوش موجب استحكام مكانيكي قابل توجه، عدم ايجاد مقاومت الكتريكي در محل تماس و نفوذناپذيري نسبت به رطوبت ميشود كه اين خود پايداري بلندمدت در مقابل خوردگي را تضمين ميكند. همچنين، در اين جوش به دليل ايجاد سطح تماس زياد و كيفيت خوب آن، انتقال مطلوب جريانهاي اتصال كوتاه به آساني امكانپذير ميگردد. ضمن اين كه اين جوش اثر منفي قابل توجهي روي خواص متالوژيك قطعات مورد اتصال ندارد. نكتهي ديگر اين كه اجراي ارت اغلب در مراحل ابتدايي احداث ساختمانها يا عرصههاي صنعتي انجام ميشود و معمولاً در اين مراحل دسترسي به برق مشكل است. بنابراين، از اين نظر نيز جوش انفجاري برتري دارد.

به كمك اين نوع جوش ميتوان اتصالات متنوعي پديد آورد و قطعات مسي مانند سيم، تسمه، ميله و صفحهي مسي را به يكديگر جوش داد. حتي ميتوان قطعات مس و فولاد ساده يا گالوانيزه را نيز به يكديگر متصل كرد. براي مثال، براي اجراي همبندي شبكهي آرماتور و سامانهي ارت ميتوان آرماتور را با استفاده از جوش انفجاري به سيم مسي متصل كرد. البته شايان توجه است كه انجام هر نوع عمليات بر روي شبكهي آرماتور ساختمان ميبايد با اطلاع و اجازهي مهندسان ناظر و طراح سازه انجام پذيرد.

در مجموع، ويژگيهاي اين نوع جوش براي سيستمهاي ارتينگ بسيار عاليست. اين روش يكي از بهترين راههاي اتصال سيم به الكترود ارت است.

اضافه ميشود كه به اين نوع جوش نامهاي ديگري از قبيل جوش احتراقي، exothermic و thermit نيز اطلاق ميشود.

روش اجراي جوش انفجاري

اجراي اين جوش بسيار آسان و سريع بوده و نياز به برق و يا ابزار خاصي ندارد. ابزارهاي مورد نياز فقط شامل يك قالب سبك و كوچك گرافيتي و فندك مناسبي براي روشن كردن فتيله ميشود.

قالبهاي كدولد داراي شكلهاي مختلف و متنوعي هستند و شكل آنها به نوع قطعاتي كه بايد جوشكاري شوند، بستگي دارد. همچنين مقدار پودر جوش نيز بستگي به نوع اتصال و ابعاد قطعات مورد جوشكاري دارد. براي انتخاب شكل قالب و مقدار پودر جوش و اندازهي پولك، بايد به كاتالوگهاي سازندگان مراجعه كرد.

آموختن و كسب مهارتهاي لازم براي اجراي اين نوع جوشكاري مستلزم قدري تمرين در حضور و تحت نظر فرد خبره، با رعايت نكات ايمني مربوطه ميباشد. با اين حال، به منظور آشنايي كلي خواننده با روش انجام كار، در اين بخش به شرح مختصر مراحل آن ميپردازيم:

پس از انتخاب قالب و پودر جوش مناسب، قطعات مورد جوشكاري را در قالب قرار داده و سپس يك پولك مناسب داخل قالب در ته محفظهي پودر ميگذاريم. اكنون به اندازهي كافي پودر جوشكاري در محفظه ريخته و فتيله را روي پودر قرار ميدهيم. حال بايد فتيله را به كمك فندك روشن كرد. پس از چند لحظه شعلهي فتيله به تودهي پودر جوش ميرسد و آن را به طور ناگهاني شعلهور ميكند و عمل جوشكاري انجام ميگيرد.

تصاوير 11 تا 19 يك قالب كدولد آمادهي جوشكاري و چند اتصال نمونه را نشان ميدهند.